Obtenir un devis gratuit

Obtenir un devis gratuit

Pourquoi choisir API ?

- Parce que notre savoir-faire issu de 25 années d’expériences dans le domaine de la plasturgie industrielle reste avant tout à votre service.

- Parce que nous saurons vous aider à développer votre produit et le rendre le plus économique possible.

- Parce que la taille de notre entreprise permet une écoute et une réactivité inégalée.

- Parce que notre souplesse de production nous permettra de répondre à vos demandes de délais toujours plus courts.

- Parce que notre capacité d’adaptation nous permet de satisfaire tous nos clients selon leurs impératifs.

- Parce que notre habitude à transformer des matières très techniques nous permettra d’anticiper les problématiques liées.

- Parce que notre expérience acquise dans le domaine de l’industrie automobile nous permet de produire en grandes quantités selon des procédures clients.

- Parce que notre expérience acquise dans le milieu aéronautique nous permet de produire en très petites ou micro séries des pièces à très haute technicité.

- Parce que nous sommes situés à moins d’une heure de Paris et que nous livrons dans le monde entier.

- Parce que notre premier objectif est de satisfaire nos clients.

Notre expérience pour :

- Vous aider à choisir la matière la plus adaptée à votre application.

Quelles sont les températures d’utilisations, les températures de pointe ? Est-ce une pièce d’usure ? Quel sera l’environnement chimique de la pièce à fabriquer. Autant de critères pour définir la matière la plus adaptée. À noter que la matière retenue influencera la conception de l’outillage. - Choisir l’état de surface qui répondra le mieux aux besoins de vos pièces : Quelle finition souhaitez-vous ? Est-ce une pièce d’aspect ? Lisse, transparente, satinée, granuleuse, …

Les éjecteurs intégrés au moule afin d’extraire la pièce en fin de moulage laissent habituellement des marques sur une face de la pièce. Nous vous aiderons à choisir le coté ou le plus adapté ou non visible, selon vos impératifs.

- Vous conseiller dans le choix des formes et épaisseurs les plus adaptées à la production de pièces en plastique injectées ou thermoformées.

Dans le cas de formes complexes dont le démoulage ne peut être effectué naturellement, API vous proposera des solutions de contournement les plus économiques possibles.La modification des formes en contre-dépouilles, l’utilisation de cales montantes, de tiroirs ou de noyaux sont des solutions que nous pourrons vous proposer pour faciliter le démoulage et réduire les coûts.

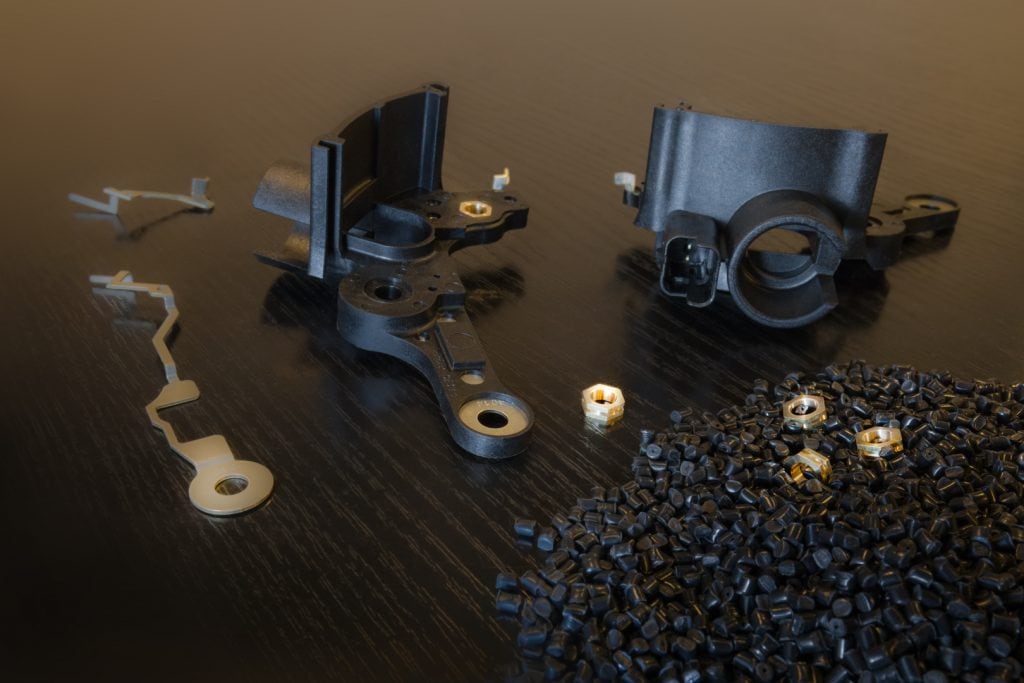

Qu’est-ce que l’injection plastique ?

C’est transformer de la matière plastique pour lui donner la forme de pièces simples ou complexes. Ces pièces seront soit directement utilisables (couverts en plastique, bouchons, poignées, pots à crayons, jouets simples, …), soit assemblés dans des sous-ensembles (Pièces automobiles, éléments d’électroménager, …).

Le procédé consiste à remplir un moule disposant d’une ou plusieurs cavités avec du plastique en fusion. Cela nous permet de produire des pièces dont les formes et dimensions sont très semblables au sein d’une même série, et reproductibles au fil des séries.

Le remplissage du moule s’effectue principalement sous pression grâce à une presse à injecter. Il s’agit de la moulée. La partie moulante qui va créer les formes de la pièce s’appelle l’empreinte. Souvent dimensionné autour d’une seule empreinte, le moule peut en contenir plusieurs identiques afin de produire plus rapidement un nombre de pièces très important. À l’opposé, le moule peut parfois contenir des empreintes de formes différentes afin de réduire les coûts d’outillages pour des petites séries de plusieurs pièces de formes différentes.

Spécialement étudié pour produire une moulée définie. Il est conçu et réalisé par le mouliste en collaboration avec API. Cet outillage unique, propre à la pièce ou aux pièces, nécessite d’être installé sur une presse à injecter afin d’être mis en œuvre. Sa durée de vie peut dépasser plusieurs millions de pièces.

La presse permet d’effectuer des mouvements en automatique grâce à ses organes de commandes électriques ou hydrauliques. Elle dispose d’une zone de chauffage de la matière plastique. Cette zone de chauffe englobe le fourreau de la vis de plastification. La vis ainsi chauffée, permet de mettre la matière dans un état suffisamment souple pour être transformée.

Un cycle de presse comprend normalement la fermeture du moule, l’injection de la matière plastique, sa polymérisation (refroidissement ou cuisson), l’ouverture du moule et l’éjection de la moulée. Lors du cycle, des mouvements de noyaux peuvent intervenir pour escamoter des supports ou mouler des formes complexes telles que des filetages.

Une fois la matière polymérisée au sein du moule, celui-ci est ouvert et la pièce peut être extraite. L’opération s’effectue grâce à des éjecteurs qui décollent et poussent la moulée à l’extérieur du moule. La pièce ainsi éjectée peut être extraite grâce à un manipulateur (opérateur ou robot), ou tombe naturellement pour être ensuite emballée.

Les éjecteurs et les noyaux sont des éléments qui font partie intégrante du moule. Ils sont actionnés en automatique par la presse.

La pièce injectée en plastique une fois sortie du moule, lisse ou granuleuse, se prête à toutes les finitions : Transparente, teintée, marquée, sérigraphiée, peinte, chromée, …

Photos de pièces

Par aller un peu plus loin :

Deux notions importantes : La vis de plastification et la force de fermeture.

La vis de plastification est l’élément qui va pousser la matière dans le moule. La force de fermeture correspond au tonnage de la presse.

La matière est injectée sous pression dans l’outillage afin qu’elle remplisse et épouse toutes les formes creusées dans le moule. Cette pression est fournie par la vis qui joue le rôle de piston poussoir lors de la phase d’injection. Les pressions mises en œuvre pendant cette phase sont de l’ordre de 500 à 2000 bars (Kg/cm²). Cette haute pression est transmise au sein de la pièce et tend à ouvrir le moule… La force de fermeture maintient le moule fermé en contrant ces forces élevées.

API dispose de presses de 25 à 150 tonnes.

Le procédé de fabrication par injection est applicable sur des pièces aux formes naturellement démoulables avec des épaisseurs relativement faibles. Api peut vous aider à définir et adapter votre pièce afin qu’elle devienne économiquement intéressante. Une pièce de faible épaisseur est plus rapide à refroidir et limite les temps de cycles.